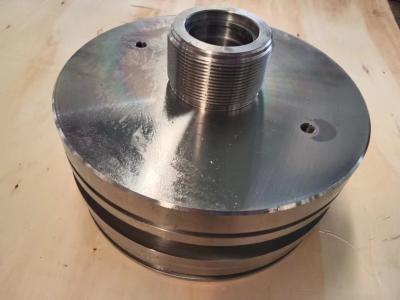

当社の宝化事業を通じて製造されたシリンダー ヘッドは、購入者のニーズに合わせてさまざまな素材で作ることができます。 45#、40cr、30crmo、35crmo、42crmo、18crnimo7-6などで構成される物質。さらに、baohua代理店は独自に二重中空空間鍛造手順を開発しました。これにより、鍛造効率が大幅に向上し、ブランキング重量が削減され、長期的には価値節約の意図が得られます。鍛造は、特別な重量に応じて異なる鍛造設備デバイスで行われます。固体製品の重量は6kg-500kgに達することがあります。鍛造は、加熱、予備鍛造、成形、トリミングなどの手順を経て完成する必要があります。

処理温度による分類

鍛造は、加工中のブランクの温度によって、冷間鍛造、温間鍛造、熱間鍛造に分けることができます。冷間鍛造は一般的に室温で加工されますが、熱間鍛造は金属ブランクの再結晶温度より高い温度で加工されます。 [1-2]

構造による分類

鍛造ジオメトリ構造の複雑さの違いは、金型鍛造プロセスと金型設計が明らかに異なることを決定します。鍛造構造の種類を定義することは、プロセス設計の前提条件です。業界では、一般的な鍛造品を3つのカテゴリーに分け、各カテゴリーをさらに3つのグループに分け、合計9つのグループに分けています。

タイプ I - 主軸がダイ チャンバーに垂直に配置され、同様の水平方向の 2 次元寸法 (主に円形/回転体、正方形または近似形状) で形成された鍛造品。このような鍛造品の型鍛造には、通常据え込み工程が用いられる。成形難易度の違いにより、3つのグループに分けられます。

グループ I-1: ハブとリムの間の高さの変化がほとんどないギアなど、アプセットとわずかなプレスによって形成された鍛造品。

グループ I-2: 押し出しとわずかな据え込みによって形成された鍛造品、および押出しとプレスと据え込みによって形成された鍛造品。ユニバーサル ジョイント フォーク、クロス シャフトなど。

グループ I-3: ハブ シャフトなどの複合押出成形による鍛造品。

タイプ II - 長い水平方向の寸法と主軸が成形のためにダイ チャンバーに水平に配置されたストレート ロング シャフト鍛造品。縦主軸の断面積の違いの程度によって3つのグループに分けられます。

縦主軸の断面積の差が少ないグループII-1の鍛造品(最大断面積と最小断面積の比が1.6未満で、ブランク製作に他の設備を使用できます)。

Ⅱ - コネクティングロッドなど、垂直主軸の断面積の差が大きい鍛造品の 2 つのグループ (最大断面積と最小断面積の比が 1.6 を超え、前にブランクを作成するには他の設備が必要です)。

II-3群の端部(片端または両端)がフォーク状・枝状の鍛造品については、上記2つのグループに応じてブランク製作の要否を判断するほか、ケーシングフォークなどの鍛造前工程を実施する必要があります。合理的に設計されています。

クラス I および II の鍛造品は、一般に平面分割または対称面分割であり、非対称面分割は鍛造の複雑さを増します。

クラス III - 主軸を曲げて形成され、ダイ チャンバー内にある鍛造品。主軸の傾向に応じて3つのグループに細分されます。

グループIII-1の主軸は垂直面内で屈曲しているが(パーティング面は緩やかな起伏のある曲面またはドロップを伴う曲面である)、平面図はまっすぐな長いシャフト(カテゴリーIIと同様)であり、一般的には鍛造品を成形するための特別な曲げステップを設計する必要はありません。

Ⅲ - 主軸が水平面内で曲げられた(パーティング面は一般に平面である)鍛造品の 2 グループであり、曲げステップを配置することによってのみ形成することができます。

空間曲げ(非対称面分割)を主軸としたグループIII-3の鍛造品。

ほとんどの自動車のステアリング ナックル鍛造品のように、2 種類または 3 種類の構造的特徴を持ち、より複雑な鍛造品もあります。